Во второй половине XIX века наминают появляться на свет механизированные тестомесильные машины, тестоделители, конвейерные печи. В конце XIX - начале XX века вслед за рождением биохимии и микробиологии рождается наука о хлебе - технология хлебопекарного производства. У истоков хлебной науки стоят выдающиеся ученые: Д.И. Менделеев, К.А. Тимирязев, А.Н. Бах, А.И. Опарин.

Перед Великой Октябрьской социалистической революцией хлебопекарная база России состояла в основном из 140 тысяч мелких, кустарных пекарен. В статистических справках того времени учитывалась только небольшая их часть, так называемые цензовые пекарни — предприятия, имеющие "не менее 16 рабочих при наличии двигателя или не менее 30 рабочих при его отсутствии". В 1908 году этими цензовыми пекарнями было выработано всего 2966,5 тысячи пудов, или 48,6 тысячи тонн хлеба*. В 1913 году промышленное производство обеспечивало хлебом около 3% городского населения. В 1917 году производственная база механизированного хлебопечения имела суточную мощность в размере 557 тонн, что соответствовало годовой выработке в объеме 180 тысяч тонко Но уже через 15 лет советское механизированное хлебопечение располагало базой с суточной мощностью 15696 тонн, что обеспечило в 1932 году выработку хлеба в объеме 5,2 миллиона тонн**.

В двадцатых-тридцатых годах в нашей стране создается мощная хлебопекарная индустрия, в составе которой — тысячи "чугунных лекарей" (так называли механизированные хлебозаводы в годы первых пятилеток). Каждый из таких заводов выпускал от 60 до 300, а порой и до 500 томи хлеба в сутки. Эти "хлебные дворцы" кормили от 180 тысяч до полутора миллионов человек ежедневно.

Создание промышленного хлебопечения потребовало пересмотра многих, веками сложившихся процессов и принципиально нового подхода к решению новых задач.

а современном хлебозаводе

Чтобы представить себе, как пекут хлеб сегодня, совершим с вами экскурсию на один из наших современных хлебозаводов.

Мы увидим, прежде всего, как на территорию завода въезжают специальные автомашины-муковозы, доставляющие муку от мельниц. Из автомуковоза муку сжатым воздухом перекачивают в огромные металлические или железобетонные бункера, вмещающие по нескольку десятков тонн ржаной или пшеничной муки. В бункерах мука хранится и по мере надобности подается по системе трубопроводов на производство. Приемка муки на хлебозавод, хранение в бункерах, отпуск на производство и учет количества муки, расходуемой на приготовление хлеба, — все эти операции осуществляются автоматически. С огромной скоростью перемещаются многотонные массы муки, и руководит этой сложнейшей системой хранения и транспортировки только один человек — оператор у пульта управления.

Двадцать лет назад вся тяжелая работа по приемке, складированию и перемещению муки ложилась на плечи десятков тысяч грузчиков, которые ежегодно "переваливали" миллионы мешков с мукой. При этом в каждом-мешке оставалось незначительное, на первый взгляд, количество муки - всего 0,1%. Но в масштабах страны "на мешках"ежегодно терялось более 12 тысяч тонн муки, из которой можно было бы испечь около 17 тысяч тонн хлеба. Таким количеством его можно было бы кормить в течение 8 дней все население Москвы.

В специальных автомобилях-цистернах поступает сегодня на многие хлебозаводы и другое сырье: концентрат дрожжей, жидкий сахар, молочная сыворотка, жидкий жир и пр.

Доставка всех видов сырья бестарным способом исключает необходимость применения тяжелого труда грузчиков. Погрузочно-разгрузочные и складские работы полностью механизированы.

Из склада, где хранится мука, она по системе трубопроводов поступает на производство. Продолжим и мы нашу экскурсию и направимся в силосно-просеивательное отделение.

Здесь мука просеивается на специальных устройствах и очищается от металлических частиц, которые могут попасть в нее при помоле зерна на металлических валках. Затем мука поступает в сравнительно небольшие производственные силосы, а из них — в тестоприготовительный цех.

Посмотрим, как готовят тесто. Начнем с более простых процессов приготовления теста из пшеничной муки. Традиционные, веками опробованные процессы пшеничного теетоведениа ^ безопарыый и опарный способы приготовления теста.

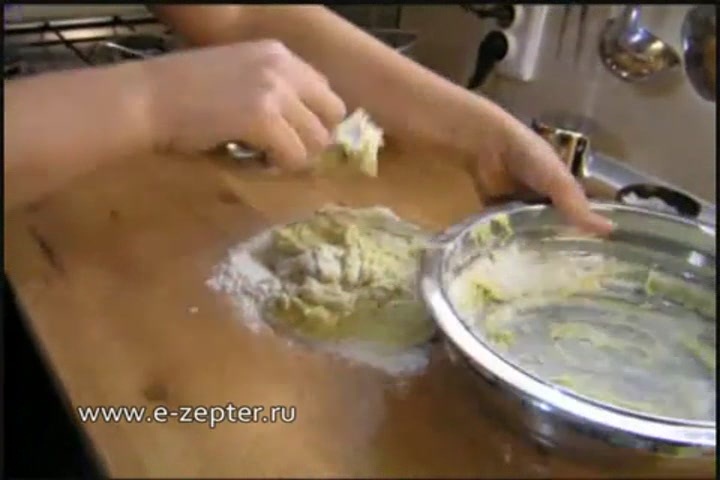

При безопариом способе вею муку, дрожжи, соль, сахар, жир и другие виды сырья, указанные в рецептуре, смешивают с водой и подвергают механической обработке — замесу теста. При правильном соотношении муки, воды и других компонентов тесто после замеса становится сухим на ощупь и эластичным. Такое беаопэрное тесто бродит обычно 2,5—3 часа, для его приготовления требуется не менее 2—2,5% дрожжей ( к массе муки). Очень важно при этом, чтобы темлература теста не была ниже 28° С и не превышала 30° С.

Безо л арный способ приготовления теста хорошо известен не только на хлебозаводах. Им охотно пользуются многие хозяйки, когда готовят к празднику пироги, сдобные булочки, праздничные караваи. Большое значение для качества будущих изделий при безопариом способе тесто-ведения имеет обминка теста после 50—бОминутного его брожения.

Другой способ приготовления теста из пшеничной муки предусматривает две стадии тестоведения. В первой стадии готовят опару, в которую вносят 50% муки, 1—1,5% дрожжей и воду. Полученная после замеса вязкая густая масса — опара — бродит при температуре 25—28° С в течение 4—4,5 часа. Затем в нее добавляют оставшиеся 50% муки, соль, воду и, если это предусмотрено рецептурой, жир, сахар, другое сырье.

Тесто энергично месят до тех пор, пока оно не станет сухим, эластичным и мягким, не начнет, как говорят старые пекари, "пищать под руками". Тесто бродит 1—1,5 часа при температуре 28—30°С, а затем делится на куски, формуется, проходит стадию расстойки и поступает на выпечку. Опарный способ приготовления теста также хорошо известен не только специалистам хлебопекарной промышленности, но и многим любителям домашнего хлебопечения. При таком более продолжительном способе приготовления теста хлебобулочные изделия получаются очень высокого качества — с ярко выраженным хлебный вкусом и ароматом.

|